在几乎任何一种包含电子元件的产品中,小型化已经成为工程师们的永恒话题。汽车、移动设备、医疗设备、国防系统、消费类电子产品、家用电器等设备都有一个共同点,即为了满足市场需求的变化,体积在不断缩小。

市场竞争、消费者和工业企业的偏好以及市场需求等因素,促使设计人员寻找缩小电子器件、组件、线束和外壳尺寸的方法。同时需要不断添加功能来支持最新发展的技术,但要满足所有上述需求,业界面临重大挑战。例如,消费者不希望移动设备变大。汽车制造商需要不断缩小整车尺寸和重量,以便提高传统燃油汽车、卡车和电动汽车的续航里程。而在医疗领域,可穿戴式医疗设备必须变得更小更轻,以提高患者的便利性。

电子连接器在设计中发挥着重要作用:线对板、线对线、板对板、柔性扁平电缆(FFC)、柔性印刷电路(FPC)、输入/输出(I/O)、电源和射频(RF)连接器是电循环的一部分,连接器在整个设备中连接电源和信号,并将所有单独的部件捆绑在一起,以便它们能够成功互动。随着产品整体尺寸的缩小,无论是为了简化设备,还是为了给其它

关键部件腾出空间,连接器的体积也必须缩小。这对设计师来说是一个真正的挑战。

应用场合的需要推动连接器小型化

预计移动设备将保持便携尺寸,随着技术的发展,消费者越发希望实现更多的电子功能。以5G为例。制造商正在添加新的天线阵列以支持5G的高级功能。同样,半导体内置了额外的功能,并增加了I/O需求。但是,满足功率要求或延长工作时间所需的更大电池也给设计人员提出了重大挑战。

同样的挑战也出现在汽车领域,数字驾驶舱和传感功能等电子装备已经激增,以至于整个线束成为最重和最昂贵的部件之一。

医疗患者也希望使用更小、更舒适的可穿戴设备。无论是在消费电子还是医疗设备中,工业控制设备和物联网都增加了更多功能,成为独立的边缘设备,可以处理和存储数据,直到它们可以将数据传回云处理器。

在这些关键应用设备中,连接器经常成为缩小机械尺寸的主要限制因素之一。连接器端子间距尺寸(即,相邻的两个触点中心之间的距离)必须缩小以适应更小的电路板和更高的引脚密度,以支持所需的I/O扩展。

创新的需要

缩小尺寸以满足用户和行业的需求是一项挑战。但是,还存在其它设计限制和要求。

连接器在设备中通常不仅执行单一任务,还承载着高频信号传输,如5G或其它蜂窝和Wi-Fi通信,以及其它形式的信号甚至电源。屏蔽装置变得复杂,引脚之间需要隔离,而且连接器还需要加装外壳。

小尺寸的引脚和触点留下更少的材料来建立指定连接,从而对它们可以承载的信号量甚至功率施加更严格的限制。较小的几何形状会产生额外的热量,较小尺寸的连接会产生更大的电阻,因此必须散热。组件布局更紧凑,周围的空间更小,这也意味着,用于引导空气来冷却组件和连接器的空间减少。

较小的连接器导致信号传输量降低,并可能增加信号损失。选择正确的连接器类型,并将其设计到印刷电路板上的适当位置,会对其外形尺寸和整体信噪比性能产生重大积极影响。

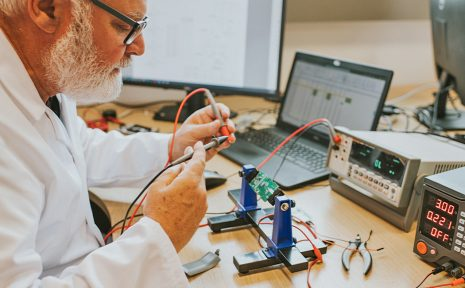

制造业面临的挑战

如果说电气方面的设计需要创造性思维,那么制造工程方面也是如此。小型化连接器存在许多障碍,制造商必须学会清除这些障碍。

连接器可能非常小,这使得人们很难组装它们,特别是当连接器可能只有一粒米那么大时。这些较小的连接器也更脆弱,如果处理不当很容易断裂。这就会使装配工作变得更加复杂和耗时,无论是用机器还是人来完成都是如此。在工厂的生产线上稍微用力过大,不仅会破坏连接器,还会破坏整个装置,从而使运营成本大增。当工厂生产线上的工人经常需要在每天处理数千个连接器时,这些挑战就会呈指数级增长。

制造商在使用它们进行设计时,除了面临小型化连接器的脆弱特性外,还有许多其它考虑因素。其中包括了解如何修复损坏的连接器,采用正确的插配力,以及根据组件或设备的布局考虑所需的几何形状。所有这些制造挑战使得选择合适的连接器合作伙伴成为设计过程中必不可少的一步。

Contact Us

Wanting more information about Us?

Tell us your need and we will contact with you within 48 hours.